隨著Mini LED技術不斷進步,以及上中下游及應用端各大廠商加大布局,Mini LED直顯應用逐漸拓寬到商用和民用消費領域,MiniLED顯示進入大制造時代,如何提升產能,降低生產成本成為重中之重。

傳統Mini LED封裝生產線體鋪設周期長,而且各工序設備與設備之間無法聯動,難以實現并聯生產、智能化調度控制,導致企業投入成本高,效能低下。如何低成本實現穩定量產并保證良率,成為制約Mini LED規模化應用的一大難題。

由此來看,Mini LED直顯封裝大制造之路需要解決四大問題,即良好的產品穩定性、高的生產良率、高的投入產出比和智能化的生產管理。卓興作為顯示產業領域的封裝制程技術服務商,首創像素固晶技術,并率先實現了并聯線體,以及通過AI智能化生產線,大幅提升生產效率和良率,目前已經和眾多客戶合作,真正推動了Mini LED規模化應用落地。

首創像素固晶,破解封裝工藝難題

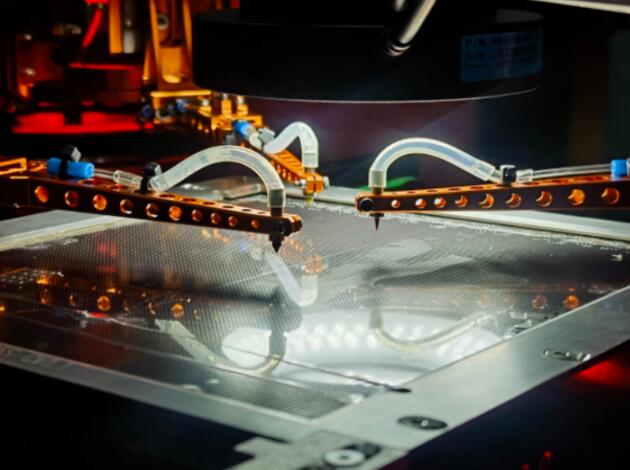

傳統MiniLED固晶設備存在固晶路徑長、固晶平臺運行次數多、固晶效率低等難題,卓興突破傳統固晶工藝,首創新一代像素固晶機AS3601,在行業內首次做到一次像素定位實現RGB三色固晶。三擺臂同時運動,將固晶路徑縮短至了原來的三分之一,縮短了固晶路徑、減少了固晶平臺移動次數,大幅提升了單像素內固晶速度,實現了像素級的芯片混打,省略了重復定位造成誤差的機械難題,大大提高了Mini LED最終顯示效果的光學一致性。

像素固晶機AS3601從技術源頭上大幅提高了固晶效率和良率。經測試,固晶速度可達60K/h,固晶效率提升30%以上。為Mini LED直顯應用行業提供了可增加效益,減少成本的先進固晶設備支持。

首家實現并聯線體并量產,大幅提升產能

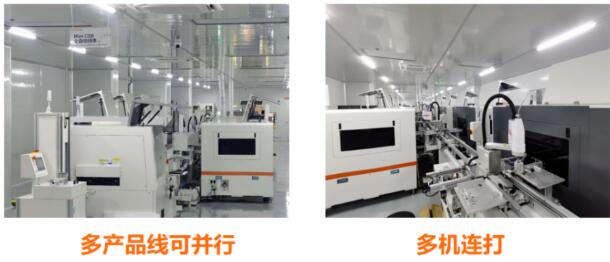

設備并聯生產一直是Mini LED直顯封裝大制造落地的重大挑戰,卓興Mini LED直顯封裝大制造方案突破性地解決了并聯生產難題并實現了量產。卓興并聯線體實現多產品線并行,能夠同時制作不同的產品;自主設置多機連打,多臺機器組合制作一個產品;單機報錯不影響此條產線其他機器運作,不耽誤生產效率。而且并聯線體空間利率高,設備擺放不過于受線體影響,可以根據車間位置靈活擺放,從而大幅提升量產效率。

在關鍵的固晶環節,卓興智能化并聯線體可搭配固晶機 2—60臺,通過單機多環和多機聯合混打功能,采用最科學的調度路徑,消除設備差異性,保證效率和品質的同時提升產能,按標準配置24臺,能實現1200K/h產能。

智能化生產線,人均產能10方+

卓興的生產線實現了全自動化可視化生產,生產線配總控臺,相當產線內的小型工業物聯網系統,通過系統設置可以在線監控整條產線狀況,有問題及時調度及時調整解決。另外設備與設備之間能夠相互通訊,通過機械臂串聯、自動上下料等自主研發的自動化串聯技術與設備作業操作,大幅提升生產速度。

卓興的生產線不僅是全自動化生產線,更是真正意義上的智能化生產線。卓興背靠20余年的運動控制研發經驗,以領先的智能控制技術賦能產線智能化生產管理,讓產線具有過程管控、質量預警、質量追溯和人機交互等智能化功能,大幅減少成本,提升良率。

具體來說,卓興智能化生產線實現智能化任務分配,根據流程和各個機器的運行狀況,計算分配任務后,使得設備利用率最大化;通過AI自主學習,根據點亮效果反饋,系統運算自動校正,如產線中錫膏印刷出現位置偏差,固晶階段會根據系統自動學習經驗分析,在最合適的位置固晶,使得回流悍后達到最佳點亮效果,越使用,良率越高;根據機器狀況智能分析,提前質量預警和管控;質量異常預警及追溯,根據自我檢測設定,實現批量固晶異常預警,并通過質量追溯快速精準找到異常環節,而且系統接到預警,迅速主動逐級向責任人發出指令提示,從而實現對每臺設備的有效稼動最大化和每個操作員的工作時效的最大化。

此外,卓興智能化生產線配置專業化生產看板管理,管理或操作人員可以實時看到生產數據的報表、印刷段的CPK統計以及固晶段的機臺狀況、平均耗時、良率和不良率統計等,及時實時掌控全流程生產狀況,省心省力。

總的來看,卓興智能化生產線,通過批量工藝管控、質量預警/追溯以及人機任務調度,一方面大力提升了Mini LED直顯封裝生產的良率,同時全自動化智能化生產管理,大大減少了人力成本,提升了效能。經測試數據顯示,卓興智能化生產線人均產能10方+,真正幫助客戶實現降本增效。

技術引領,賦能產業!卓興作為全球領先的半導體封裝設備與服務提供商,致力于通過自主研發,制造更精密的設備來改善半導體的制程,賦能產業高質量規模化發展。首創像素固晶以及并聯線體、智能化產線,以技術優勢助力Mini LED設備企業占據Mini LED時代的制高點,展現了領先技術力量。

飛利浦LED屏

飛利浦LED屏 聯建光電LED屏

聯建光電LED屏 威創小間距

威創小間距 洲明小間距

洲明小間距 AET小間距

AET小間距 奧拓LED屏

奧拓LED屏 aoc

aoc 青松光電LED屏

青松光電LED屏 WAP手機版

WAP手機版 建議反饋

建議反饋 官方微博

官方微博 微信掃一掃

微信掃一掃 PjTime

PjTime