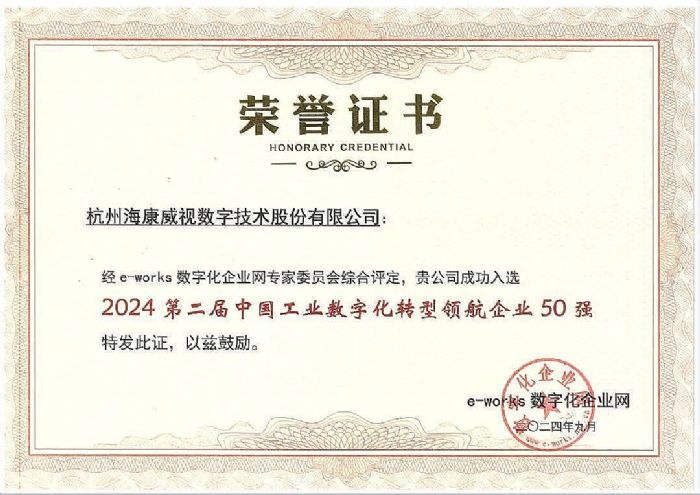

近日,杭州海康威視數字技術股份有限公司(以下簡稱“海康威視”)成功入選“第二屆中國工業數字化轉型領航企業50強”。

該獎項由知名智能制造咨詢和研究機構數字化企業網(e-works)組織評選,旨在總結和弘揚積極推進數字化轉型并取得實效的優秀企業的成功經驗。此前海康威視已于2023年入選該機構組織評選的“第二屆中國標桿智能工廠百強榜”榜單。

作為智能物聯領域的代表性企業,海康威視是數字化的積極實踐者。公司正不斷完善柔性高效的智能制造體系,推進自身的數字化轉型升級。目前,海康威視已入選第五屆中國質量獎建議名單,是工信部2021年度智能制造示范工廠揭榜單位。旗下桐廬智能制造基地是浙江省首批 “未來工廠”。

打造柔性高效智造體系

不論是安防業務還是場景數字化業務,海康威視面對的市場高度碎片化。公司訂單日均達10000個,平均每單40個產品,訂單涉及產品種類萬余種、型號數十萬個,定配置比例高達75%。

面對多品種、小批量、大規模定制的挑戰,海康威視從市場、研發、制造、服務、工業大數據等多方面引入信息化、自動化、物聯網、AI等數智技術,持續提升產品大規模定制量產能力,實現了效率更高、品質更優、成本更低、更具行業競爭力的不斷突破。

面對排產難度大、物料管理復雜、需求變動頻繁的訂單管理挑戰,海康威視供應鏈不斷完善多系統集成,利用知識圖譜、機器學習等數智技術搭建匹配多品種、小批量、大規模定制訂單的智能排產系統,實現客戶訂單交期24小時內及時應答。

面對過程工藝復雜、質量控制變化點多的質量管理挑戰,海康威視通過智能物聯感知設備和生產關鍵環節的有效結合,應用大量自研的感知設備和算法,如AI相機錯裝漏裝智能校驗、X光智能缺陷檢測攔截、工業聽診智能設備檢測,實現質量風險的智能預警,質量問題的有效防呆。

面對萬余種產品型號、定配置比例高達75%所帶來的工藝挑戰,海康威視供應鏈具備智能裝備研發能力,結合機器視覺、AI技術,搭建通用性智能裝備,構建全產品柔性生產產線,以匹配多種產品型號的工藝要求。

面對人員技能要求高、難度大的生產作業挑戰,海康威視充分利用自主研發能力打造自動化產線,應用海康自研的倉儲管理系統及移動機器人,實現從原材料到成品全流程自動化和智能化管理,作業效率提升40%。

服務千行百業場景數字化

海康威視不僅是數字化的積極實踐者,也是千行百業場景數字化轉型的服務者。針對各行各業,特別是工業企業的場景數字化應用需求,海康威視打造了眾多數字化產品。大量自研產品在自身工廠不斷驗證完善和應用的同時,也已經進入到電力電網、石油化工、煤炭冶金、電子電器等不同行業的生產現場。

目前,海康威視的產品和業務已覆蓋10余個主行業、近90個子行業,正幫助各行各業從安防到設備運維、質量管理、倉儲物流等更多核心業務場景實現數字化升級,助力提質、增效、降本、安全。

未來,海康威視將繼續積累物聯感知、人工智能、大數據等AIoT技術,打造更多創新數字化產品,為更多企業數字化轉型提供助力。

真視通

真視通 億聯

億聯 奧威亞錄播

奧威亞錄播 WAP手機版

WAP手機版 建議反饋

建議反饋 官方微博

官方微博 微信掃一掃

微信掃一掃 PjTime

PjTime